Chi tiết quy trình điều chế và sản xuất Axit Sunfuric

16 Tháng 12, 2020

- Công nghệ sản xuất axit sunfuric

- Các công đoạn sản xuất axit sunfuric

- Một số cải tiến công nghệ trong sản xuất H2SO4

- Vấn đề thu hồi nhiệt thải

- Cải tiến công đoạn hấp thụ và làm lạnh Công đoạn hấp thụ và làm lạnh được tối ưu

- Cải tiến các hệ thống an toàn

- Phương pháp điều chế axit sunfuric trong phòng thí nghiệm

- Lưu ý khi điều chế axit sunfuric trong phòng thí nghiệm

Với nhiều ứng dụng có lợi trong sản xuất, xử lý nước thải và phòng thí nghiệm thì axit sunfuric là chất không còn xa lạ gì với chúng ta nữa. Nhưng liệu bạn đã hiểu rõ về quy trình, công nghệ và những cái tiến trong sản xuất axit sunfuric chưa? Tham khảo thông tin nghiên cứu chi tiết qua bài viết dưới đây cùng Gia Hoàng nhé!

Công nghệ sản xuất axit sunfuric

Công nghệ sản xuất axit sunfuric có ba công nghệ là công nghệ tiếp xúc, công nghệ NOx và công nghệ CaSO4. Tất cả ba công nghệ này đều có nguyên lý chung là thu SO2 từ các nguyên liệu đầu vào khác nhau như lưu huỳnh, pyrit, chalkopyrit, sphalerit, galenit, CaSO4, các loại khí rửa, khí thải chứa lưu huỳnh oxit,...

Công nghệ sản xuất axit sunfuric đều hoạt động dưới quy luật thu SO2 từ một số nguyên liệu khác nhau: CaSO4, khí thải có lưu huỳnh oxit, lưu huỳnh,...Sau đó khi sử dụng các thiết bị tiếp xúc có sử dụng thêm chất xúc tác thì SO2 oxi hóa thành SO3. Cuối cùng thì qua quá trình hấp thụ trong axit loãng SO3 sẽ thành H2SO4. Ngày nay công nghệ sản xuất này bao gồm có công nghệ tiếp xúc, công nghệ NOx và công nghệ CaSO4.

Axit sunfuric được ứng dụng rất nhiều trong cuộc sống hiện nay

Công nghệ tiếp xúc hiện nay là công nghệ sản xuất axit sunfuric hiện đại nhất được sử dụng trên thế giới để sản xuất axit sunfuric trong công nghiệp. Theo công nghệ sản xuất H2SO4 này thì ta có 2 loại dây chuyền sau:

-

Tiếp xúc đơn (dây chuyền tiếp xúc và hấp thụ 1 lần): Dây chuyền này được áp dụng rất phổ biến vào trước những năm 1970. Hiệu suất chuyển hóa SO2 thành SO3 đạt 98%. Khi đó lượng SO2 không chuyển hóa bị thải vào khí quyển sẽ gây ô nhiễm môi trường. Dây chuyền tiếp xúc đơn hay còn gọi là dây chuyền tiếp xúc và hấp thụ một lần. Đây là dây chuyền đã từng được sử dụng rất rộng rãi vào trước những năm 1970. Hiệu suất của quy trình đạt đến 98% trong việc chuyển hóa SO2 thành SO3. Tuy nhiên phần SO2 còn lại không chuyển hóa sẽ gây ô nhiễm môi trường vì nó bị thải vào bầu khí quyển.

-

Tiếp xúc kép (dây chuyền tiếp xúc và hấp thụ 2 lần): Do những quy định nghiêm ngặt về bảo vệ môi trường mà từ sau 1970 dây chuyền tiếp xúc đơn đã dần bị loại bỏ. Thay vào đó là dây chuyền sản xuất kép giúp hiệu suất chuyển hóa SO2 lên tới 99,9%. Dây chuyền tiếp xúc kéo hay còn còn là dây chuyền tiếp xúc và hấp thụ hai lần. Dây chuyền này đã khắc phục được yếu điểm của dây chuyển tiếp xúc đơn. Lượng chuyển hóa của SO2 khi ứng dụng dây chuyền này lên đến 99,9%. Dây chuyền này đảm bảo lượng khí thải SO2 trong không khí nằm trong giới hạn cho phép là 500 mg/m3. Một số quy trình sản xuất axit sunfuric sử dụng công nghệ tiếp xúc kép điển hình như MONSANTO, NORAM - CECEBE...

Tham khảo thêm: AXIT SUNFURIC LÀ GÌ? TÍNH CHẤT, ỨNG DỤNG CỦA AXIT SUNFURIC

Các công đoạn sản xuất axit sunfuric

Công đoạn sản xuất axit sunfuric

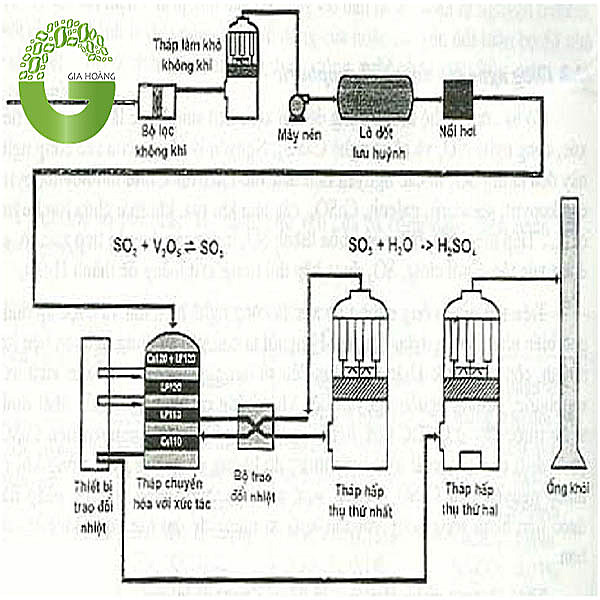

Công đoạn sản xuất axit sunfuric trải qua nhiều bước và các phản ứng hóa học khác nhau. Tổng hợp lại cả quy trình ta có thể trình bày các công đoạn sản xuất axit sunfuric như sau:

Công đoạn đầu tiên là điều chế SO2: Thực hiện đốt pirit trong các lò dùng để chế tạo ra khí SO2. Kết quả khi đốt sẽ có khí SO2, O2 và một số tạp chất khác. Khi đó hỗn hợp khí SO2 sẽ thu được ở đỉnh lò đốt. Để loại bỏ đi các tạp chất và O2 ta tiến hành tinh chế hỗn hợp thu được để thu về SO2. Tinh chế bằng cách tách tạp các chất ra khỏi hỗn hợp bằng các hệ thống chuyên dùng như tách bụi xyclon, tách asen, tách “mù” H2SO4, tách hơi nước,...

Công đoạn thứ 2 sẽ tiến hành oxi hóa SO2 thành SO3 bằng chất xúc tác rắn (V2O5). Mức độ chuyển hóa SO2 thành SO3 còn phụ thuộc và thời gian tiếp xúc và nhiệt độ. Khi đó nếu thời gian tiếp xúc của các chất tham gia và chất xúc tác tăng thì tốc độ chuyển hóa cũng tăng.

Công đoạn cuối cùng là hấp thụ SO3 tạo ra axit sunfuric. Lúc này SO3 sẽ được xử lý với nước bằng cách cho phản ứng với H2O tạo thành H2SO4.

Một số cải tiến công nghệ trong sản xuất H2SO4

Với những yêu cầu về sản xuất và yếu tố môi trường ngày càng cao. Đòi hỏi trong công nghệ sản xuất H2SO4 phải có những cải tiến nhằm giải quyết những yêu cầu đó và các vấn đề như:

Vấn đề thu hồi nhiệt thải

Trong quy trình sản xuất H2SO4 theo phương pháp đốt lưu huỳnh ta có tới 98% năng lượng hóa học tự có của các chất tham gia phản ứng được đưa vào. Khi tiến hành đốt Lưu huỳnh khi sản xuất H2SO4 ta có tới 98% lượng hóa học của các chất được đưa vào tham gia phản ứng. Phần nhiệt còn lại sẽ được đưa vào dưới dạng nén qua hệ thống quạt. Với quy trình sản xuất thông thường thì khoảng 57,5% tổng năng lượng được thu hồi dưới dạng hơi cao áp, 3% mất đi cùng khí đuôi qua ống khói, 0,5% mất đi dưới dạng nhiệt lượng, 39% mất đi ở dạng nhiệt thải. Khi ứng dụng trong những quy trình sản xuất thông thường thì phần tổng năng lượng thu hồi được dưới dạng hơi cao áp là 57,5%. Ta có thêm 3% mất đi quá ống khói cùng khí và 0,5% mất đi dưới dạng nhiệt. Khi đó ta sẽ có tổng 39% còn lại tồn tại ở dạng nhiệt thải.

Ứng dụng hệ thống xử lý khí thải lò hơi trong sản xuất axit sunfuric

Thách thức ở đây trong cải tiến công nghệ sản xuất axit sunfuric là thu hồi và sử dụng phần 39% năng lượng ở dạng nhiệt thải. Và hiện nay phần nhiệt thải này được thu hồi ứng dụng vào việc sản xuất nước nóng cho:

-

Sản xuất nước nóng cho hệ thống cung cấp nước nóng sinh hoạt ở các địa phương. Các hệ thống cung cấp nước nóng sinh hoạt tại các địa phương.

-

Sản xuất nước nóng trong việc quy trình dùng để cô đặc H2SO4 trong nhà mát Ứng dụng trong quy trình cô đặc H2SO4 trong các nhà máy.

-

Sản xuất nước nóng để cung cấp cho các cơ sở sản xuất. Các cơ sở sản xuất.

Cải tiến công đoạn hấp thụ và làm lạnh Công đoạn hấp thụ và làm lạnh được tối ưu

Cải tiến các công đoạn hấp thụ và làm lạnh sẽ giúp sử dụng được axit nhiệt độ cao mà không làm giảm hiệu suất hấp thụ của nó. Bởi vì khi nhiệt độ càng tăng, trong các tháp hấp thụ thông thường cũng sẽ đạt đến giới hạn hoạt động của chúng làm giảm hiệu suất hấp thị khi hoạt động. Hiện nay, các nhà máy áp dụng tháp hấp thụ venturi cho phép đồng thời nâng cao hiệu quả hấp thụ và làm lạnh. Khi cả 2 công đoạn hấp thụ và làm lạnh đều được tối ưu thì sẽ giúp axit được sử dụng ở nhiệt độ cao nhưng vẫn đảm bảo không làm giảm hiệu suất hấp thụ. Bởi vì các tháp hấp thụ thông thường nếu chưa cải tiến 2 công đoạn này sẽ đạt đến giới hạn hoạt động khi nhiệt độ tăng quá cao và liên tục. Điều này sẽ làm giảm hiệu suất hấp thụ của cả quy trình khi hoạt động. Khi áp dụng cải tiến công nghệ mới trong cả hấp thụ và làm lạnh mang lại rất nhiều lợi ích. Khi đó công suất điện được tạo ra sẽ lớn hơn mà không phát tán khí (CO2) gây hiệu ứng nhà kính góp phần đáng kể trong việc bảo vệ môi trường.

Cải tiến các hệ thống an toàn

Vấn đề an toàn trong sản xuất axit sunfuric luôn được các doanh nghiệp đặt lên hàng đầu. Hệ thống vận hành đòi hỏi độ an toàn ngày càng cao. Do đó các nhà máy mới ngày nay một số hệ thống an toàn được cải tiến như: Một số hệ thống an toàn được cải tiến được sử dụng trong các nhà máy mới hiện nay như:

-

Hệ thống đo liên tục tốc độ ăn mòn Hệ thống đo tốc độ ăn mòn liên tục.

-

Hệ thống quan sát rò rỉ, còi và đèn báo tín hiệu Hệ thống có còi và đèn báo tín hiệu khi phát hiện có rò rỉ.

-

Hệ thống đo độ dẫn điện, độ dẫn nhiệt, độ pH kết hợp hệ thống khóa liên động tương ứng. Hệ thống khóa liên động

-

Hệ thống đo độ dẫn điện.

-

Hệ thống đo độ dẫn nhiệt

-

Hệ thống đo độ pH

Phương pháp điều chế axit sunfuric trong phòng thí nghiệm

Quá trình điều chế axit sunfuric (H₂SO₄) trong phòng thí nghiệm bao gồm các bước chính sau:

Bước 1: Đốt lưu huỳnh để tạo lưu huỳnh điôxít (SO₂)

Phản ứng hóa học:

S+O2→SO2

Lưu huỳnh cháy trong oxy tạo ra khí SO₂ – đây là phản ứng oxy hóa cơ bản của lưu huỳnh.

Bước 2: Oxy hóa SO₂ thành SO₃ với chất xúc tác oxit vanadi (V₂O₅)

Phản ứng hóa học:

2SO2+O2→2SO3

Dưới tác dụng của chất xúc tác V₂O₅, SO₂ được oxy hóa thành SO₃ – một bước quan trọng để tạo axit sunfuric.

Bước 3: Hấp thụ SO₃ vào axit sunfuric đặc để tạo oleum (H₂S₂O₇)

Phản ứng hóa học:

SO3+H2SO4→H2S2O7

SO₃ không tan trực tiếp trong nước, nên được hòa tan vào axit sunfuric đặc để tạo oleum – một dạng axit sunfuric có nồng độ cao.

Bước 4: Pha loãng oleum để thu được axit sunfuric

Phản ứng hóa học:

H2S2O7+H2O→2H2SO4

Oleum được pha loãng với nước để thu được axit sunfuric có nồng độ mong muốn. Quá trình này cần thực hiện cẩn thận để tránh phản ứng tỏa nhiệt mạnh.

Lưu ý khi điều chế axit sunfuric trong phòng thí nghiệm

- Trang bị đầy đủ bảo hộ: Luôn đeo kính bảo hộ, găng tay chống hóa chất, áo bảo hộ, quần áo chống hóa chất, giày chống trượt và khẩu trang để đảm bảo an toàn.

- Tránh tiếp xúc trực tiếp: Axit sunfuric (H₂SO₄) có thể gây bỏng nghiêm trọng nếu tiếp xúc với da, mắt hoặc niêm mạc.

- Sử dụng dụng cụ chuyên dụng: Chỉ sử dụng bồn, chai, phuy hoặc thiết bị chứa hóa chất chịu được axit, tránh dùng vật liệu dễ bị ăn mòn. Đậy kín nắp sau khi sử dụng để hạn chế bay hơi.

- Lưu trữ đúng cách: Đặt axit sunfuric ở nơi khô ráo, thoáng mát, tránh ánh nắng trực tiếp và không để gần các chất bazơ hoặc chất khử để ngăn ngừa phản ứng nguy hiểm.

- Tránh tiếp xúc với chất phản ứng mạnh: H₂SO₄ có thể phản ứng mạnh với bazơ mạnh hoặc chất khử, sinh nhiệt và tạo ra khí độc.

- Nguyên tắc pha loãng: Luôn thêm axit vào nước từ từ và khuấy đều. Tuyệt đối không đổ nước vào axit, vì có thể gây phản ứng dữ dội và sinh nhiệt lớn.

- Kiểm soát khí thải: Sử dụng hệ thống thông gió hoặc thiết bị thoát khí để loại bỏ các khí độc như SO₂ và SO₃ phát sinh trong quá trình điều chế.

- Xử lý chất thải đúng quy định: Không đổ axit sunfuric trực tiếp vào cống rãnh hoặc môi trường. Hãy tuân thủ quy định của cơ quan quản lý môi trường để xử lý an toàn.

- Đào tạo và nâng cao nhận thức an toàn: Tất cả nhân sự tham gia vào quá trình điều chế phải được đào tạo kỹ lưỡng về quy trình làm việc và các biện pháp bảo hộ cần thiết.

Hy vọng qua bài viết trên đã mang được đến cho bạn nhiều thông tin tham khảo bổ ích liên quan đến sản xuất axit sunfuric. Nếu quý khác có nhu cầu mua axit sunfuric có thể liên hệ để được đội ngũ Công ty TNHH TM DV XNK Gia Hoàng - Ghgroup.com.vn giải đáp tốt nhất nhé!

Bài viết liên quan:

- Axit sunfuric có độc không? Cách sử dụng axit sunfuric an toàn

- 5+ Ứng dụng của axit sunfuric trong đời sống

- Quy trình sản xuất axit sunfuric hiện nay